Existen muchos tipos de recubrimientos metálicos. Cada recubrimiento requiere diferentes fuerzas de prueba en las pruebas de microdureza, y estas no pueden usarse aleatoriamente. En su lugar, las pruebas deben realizarse de acuerdo con los valores de fuerza de prueba recomendados por las normas. Hoy presentaremos principalmente la prueba de microdureza Vickers de recubrimientos de zinc o de aleaciones de zinc-aluminio-magnesio aplicadas sobre acero.

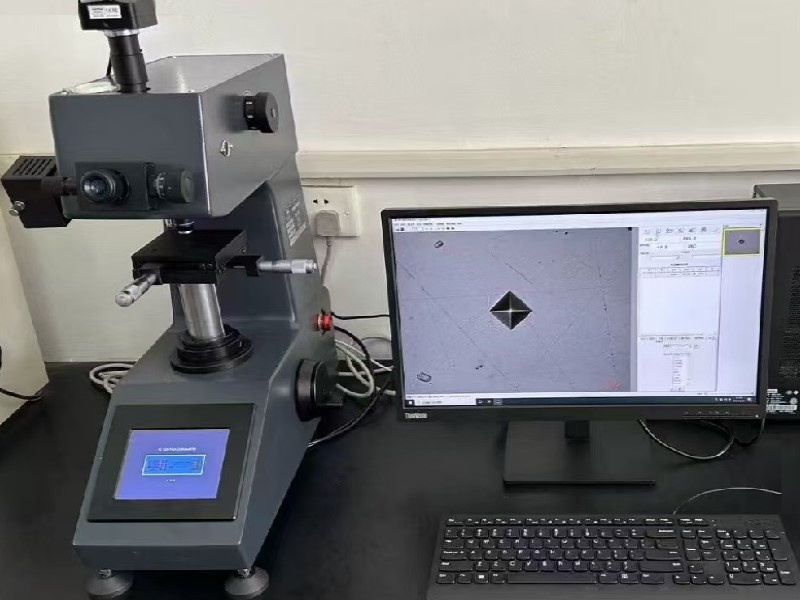

La preparación de muestras metalográficas de alta calidad de recubrimientos de zinc (o de aluminio-magnesio) es el primer paso en las pruebas de recubrimiento. La preparación de muestras de recubrimiento de zinc implica múltiples pasos, como el muestreo, el montaje, el preesmerilado y el pulido. El objetivo de la preparación de estas muestras es esmerilar la superficie transversal de la pieza de trabajo hasta obtener una superficie lisa y plana que permita una visualización clara de las indentaciones Vickers, facilitando así la medición precisa de las dimensiones de las indentaciones para obtener valores de dureza.

2. Para la prueba de dureza de recubrimientos de zinc: dado que los recubrimientos de zinc son relativamente gruesos, se pueden realizar pruebas de dureza con diferentes fuerzas de prueba. En la misma muestra, cuanto menor sea la fuerza de prueba aplicada, menor será el tamaño de la indentación; a la inversa, cuanto mayor sea la fuerza de prueba, mayor será el tamaño de la indentación. Si el recubrimiento alrededor de la indentación muestra signos de agrietamiento o deformación, se debe seleccionar una fuerza de prueba menor. Este proceso se repite hasta que el recubrimiento alrededor de la indentación Vickers permanezca relativamente intacto sin deformación; este nivel de fuerza de prueba es el adecuado para la muestra.

2.1 Los diferentes espesores de recubrimiento corresponden a rangos de fuerza de prueba específicos, lo cual es crucial para evitar la distorsión de los resultados. A continuación, se presenta una referencia para la selección de la fuerza de prueba para recubrimientos comunes (galvanizado, cromado), aplicable a los microdurómetros Vickers (HV):

| Tipo de recubrimiento | Revestimiento Espesor (μm) | Recomendar Fuerza de prueba (novia) | Correspondiente Escala HV | Precauciones clave |

| Zinc Enchapado | 5 ~ 15 | 25 ~ 50 | HV0.025, HV0.05 | El revestimiento de zinc es relativamente blando (generalmente HV50~150); una pequeña fuerza evita una indentación excesiva. |

| Zinc Enchapado | 15 ~ 50 | 50 ~ 100 | HV0.05, HV0.1 | A medida que aumenta el espesor, se puede aumentar la fuerza adecuadamente para garantizar bordes de sangría limpios. |

| Cromo Enchapado | 1 ~ 5 | 10 ~ 25 | HV0.01, HV0.025 | El cromo duro (HV800~1200) tiene alta dureza; una fuerza pequeña evita que se produzcan daños en el penetrador. |

| Cromo Enchapado | 5 ~ 20 | 25 ~ 100 | HV0.025, HV0.1 | Cuando el espesor es >10 μm, HV0.1force equilibra precisión y eficiencia. |

| Compuesto Revestimiento | <5 | ≤25 | HV0.01, HV0.025 | Para recubrimientos como aleación de zinc-níquel y aleación de cromo-níquel, evite estrictamente que la huella penetre en el recubrimiento. |

2.2 Otros factores influyentes clave

Además del grosor, los dos factores siguientes modificarán aún más la selección de la fuerza de prueba, y deberán evaluarse en función de escenarios reales:

Rango de dureza del recubrimiento:

Recubrimientos blandos (p. ej., galvanizado, HV < 200): Si la fuerza de prueba es demasiado pequeña, las indentaciones pueden quedar borrosas debido a la deformación plástica del recubrimiento. Se recomienda seleccionar el límite superior del rango recomendado (p. ej., espesor de 10 μm, seleccione una fuerza de prueba de 50 gf).

Recubrimientos duros (por ejemplo, cromado, HV > 800): la alta dureza da como resultado pequeñas hendiduras, por lo que la fuerza de prueba no debe ser demasiado pequeña (por ejemplo, espesor de 5 μm, elija una fuerza de prueba de 25 gf) para evitar que el error de medición de la diagonal de hendidura supere el ±5%.

2.3 Requisitos de las normas y especificaciones

Diferentes industrias tienen estándares claros. Por ejemplo:

La industria automotriz adopta comúnmente la norma ISO 14577 (Prueba de indentación instrumentada), que permite ajustar el valor de la fuerza de acuerdo con el espesor del recubrimiento;

La industria general se refiere a ASTM E384, que requiere que la diagonal de sangría sea ≤ 1/2 del espesor del recubrimiento y ≥ 10 veces el radio de la punta del penetrador (para evitar el efecto de punta).

En conclusión, la selección de la fuerza de prueba para la prueba de dureza micro-Vickers de recubrimientos metálicos debe seguir la lógica de “espesor primero, ajuste de dureza y garantía estándar”:

En primer lugar, determine el rango de fuerza de prueba en función del espesor del revestimiento (consulte la tabla anterior);

Ajuste el valor de fuerza según la dureza del recubrimiento (seleccione el límite superior para recubrimientos blandos y el límite inferior para recubrimientos duros);

Por último, alinearse con los estándares de la industria (como ISO 14577 y ASTM E384) para garantizar la validez de los resultados de las pruebas.

Hora de publicación: 03-sep-2025