El código para la dureza del metal es H. Según los diferentes métodos de ensayo de dureza, las representaciones convencionales incluyen Brinell (HB), Rockwell (HRC), Vickers (HV), Leeb (HL), Shore (HS), etc., entre las que se utilizan con mayor frecuencia HB y HRC. La dureza HB tiene una gama más amplia de aplicaciones, y la HRC es adecuada para materiales con alta dureza superficial, como la dureza por tratamiento térmico. La diferencia radica en que el penetrador del durómetro es diferente. El durómetro Brinell es de bola, mientras que el durómetro Rockwell es de diamante.

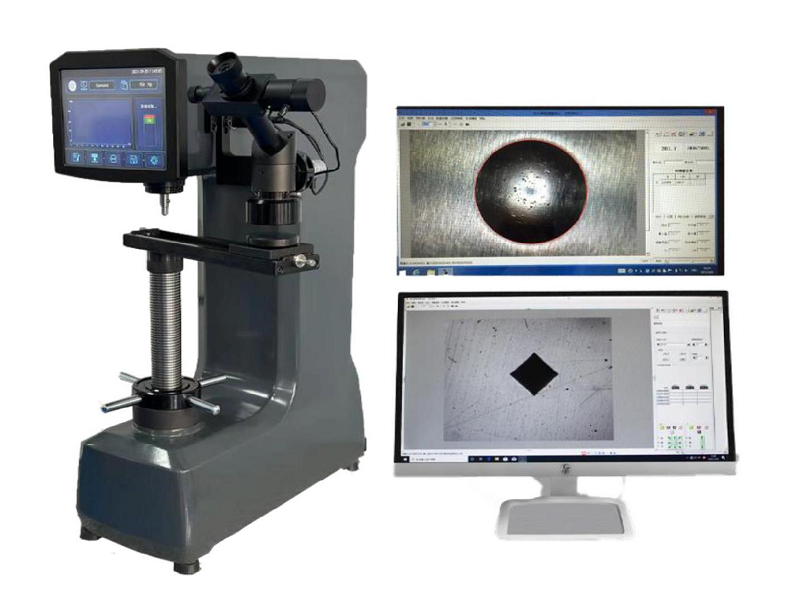

HV: apto para análisis microscópico. Dureza Vickers (HV): presione la superficie del material con una carga inferior a 120 kg y un indentador cónico cuadrado de diamante con un ángulo de vértice de 136°. El área superficial de la cavidad de indentación se divide entre el valor de la carga, que corresponde al valor de dureza Vickers (HV). La dureza Vickers se expresa como HV (consulte GB/T4340-1999) y mide muestras extremadamente delgadas.

El durómetro portátil HL es práctico para la medición. Utiliza el cabezal de impacto para impactar la superficie de dureza y producir un rebote. La dureza se calcula mediante la relación entre la velocidad de rebote del punzón a 1 mm de la superficie de la muestra y la velocidad de impacto. La fórmula es: Dureza Leeb HL = 1000 × VB (velocidad de rebote) / VA (velocidad de impacto).

El durómetro portátil Leeb permite convertir la dureza a Brinell (HB), Rockwell (HRC), Vickers (HV) y Shore (HS) tras la medición Leeb (HL). También puede utilizar el principio Leeb para medir directamente la dureza con Brinell (HB), Rockwell (HRC), Vickers (HV), Leeb (HL) y Shore (HS).

HB - Dureza Brinell:

La dureza Brinell (HB) se utiliza generalmente cuando el material es más blando, como en el caso de metales no ferrosos o acero, antes del tratamiento térmico o después del recocido. La dureza Rockwell (HRC) se utiliza generalmente para materiales con mayor dureza, como la dureza después del tratamiento térmico, etc.

La dureza Brinell (HB) se define como una carga de prueba de un tamaño determinado. Se presiona una bola de acero endurecido o de carburo de un diámetro determinado sobre la superficie metálica que se va a probar. La carga de prueba se mantiene durante un tiempo determinado y, a continuación, se retira la carga para medir el diámetro de la huella en la superficie. El valor de dureza Brinell es el cociente que se obtiene dividiendo la carga entre el área de la superficie esférica de la huella. Generalmente, se presiona una bola de acero endurecido de un tamaño determinado (normalmente 10 mm de diámetro) sobre la superficie del material con una carga determinada (normalmente 3000 kg) y se mantiene durante un tiempo. Tras retirar la carga, la relación entre la carga y el área de la huella es el valor de dureza Brinell (HB), cuya unidad es kilogramo fuerza/mm² (N/mm²).

La dureza Rockwell determina el índice de dureza basándose en la profundidad de la deformación plástica de la indentación. La unidad de dureza es de 0,002 mm. Si HB > 450 o la muestra es demasiado pequeña, no se puede utilizar la prueba de dureza Brinell y se utiliza la medición de dureza Rockwell. Esta utiliza un cono de diamante con un ángulo de vértice de 120° o una bola de acero con un diámetro de 1,59 o 3,18 mm para presionar la superficie del material ensayado bajo una carga determinada. La dureza del material se calcula a partir de la profundidad de la indentación. Según la dureza del material ensayado, esta se expresa en tres escalas diferentes:

HRA: Es la dureza que se obtiene utilizando una carga de 60kg y un indentador cónico de diamante, que se utiliza para materiales de dureza extremadamente alta (como carburo cementado, etc.).

HRB: Es la dureza que se obtiene al utilizar una carga de 100kg y una bola de acero endurecido de diámetro 1,58mm, que se utiliza para materiales de menor dureza (como acero recocido, fundición, etc.).

HRC: Es la dureza que se obtiene utilizando una carga de 150kg y un indentador cónico de diamante, que se utiliza para materiales de muy alta dureza (como acero templado, etc.).

Además:

1.HRC significa escala de dureza Rockwell C.

2.HRC y HB se utilizan ampliamente en la producción.

3.Rango aplicable HRC HRC 20-67, equivalente a HB225-650,

Si la dureza es superior a este rango, utilice la escala de dureza Rockwell A HRA.

Si la dureza es inferior a este rango, utilice la escala de dureza Rockwell B HRB.

El límite superior de la dureza Brinell es HB650, que no puede ser superior a este valor.

4. El indentador del durómetro Rockwell escala C es un cono de diamante con un ángulo de vértice de 120 grados. La carga de prueba tiene un valor determinado. El estándar chino es de 150 kgf. El indentador del durómetro Brinell es una bola de acero endurecido (HBS) o una bola de carburo (HBW). La carga de prueba varía según el diámetro de la bola, entre 3000 y 31,25 kgf.

5. La dureza Rockwell es muy pequeña y el valor medido es localizado. Es necesario medir varios puntos para obtener el valor promedio. Es adecuada para productos terminados y láminas finas y se clasifica como prueba no destructiva. La dureza Brinell es mayor y el valor medido es preciso; no es adecuada para productos terminados ni láminas finas, por lo que generalmente no se clasifica como prueba no destructiva.

6. La dureza Rockwell es un número sin nombre ni unidades. (Por lo tanto, es incorrecto definir la dureza Rockwell como un grado determinado). La dureza Brinell tiene unidades y guarda una relación aproximada con la resistencia a la tracción.

7. La dureza Rockwell se muestra directamente en el dial o digitalmente. Es fácil de usar, rápida e intuitiva, y adecuada para la producción en masa. La dureza Brinell requiere un microscopio para medir el diámetro de la huella y luego consultar la tabla o calcularlo, lo cual es más complejo.

8. En ciertas condiciones, HB y HRC pueden intercambiarse consultando la tabla. La fórmula de cálculo mental se puede escribir aproximadamente como: 1HRC≈1/10HB.

La prueba de dureza es un método sencillo y fácil de usar para evaluar propiedades mecánicas. Para poder utilizarla en lugar de ciertas pruebas de propiedades mecánicas, se requiere una relación de conversión más precisa entre dureza y resistencia en la producción.

La práctica ha demostrado que existe una relación aproximada entre los distintos valores de dureza de los materiales metálicos y entre estos y su resistencia. Dado que la dureza se determina por la resistencia a la deformación plástica inicial y la resistencia a la deformación plástica continua, cuanto mayor sea la resistencia del material, mayor será la resistencia a la deformación plástica y mayor será su dureza.

Hora de publicación: 16 de agosto de 2024